工控产品SMT贴片加工的四大质量控制

工控产品作为工业自动化的核心控制和执行载体,主要应用于工业生产场景,实现对生产设备工艺流程和工业系统的监测、控制、调节与管理,是工业控制的大脑。SMT贴片加工作为输出工控产品的重要加工模块,其品质直接影响着工控产品PCBA板的质量,下面就由工控产品smt贴片加工厂_安徽英特丽为大家讲解一下关于工控产品smt贴片加工的质量控制手段。

SMT贴片加工质量控制手段主要分为四大方面:锡膏印刷、元件贴装、回流焊接和检测。

1、锡膏印刷

作为SMT贴片加工的质量控制第一道关卡,数据表示,超过60%的焊接不良均来自印刷不良,看似简单的印刷工作,实则关系着工控产品的精密程度。这一环节的质量控制手段包括:刮刀印刷压力和锡膏使用。一般来说印刷压力保证5N/cm²、刮刀角度保证60°最优值即可;锡膏在使用时需要严格遵守相关规则,开封暴露超过4H会导致助焊剂变质,在使用前要做到回温、搅拌和在最佳使用时间内使用完成。

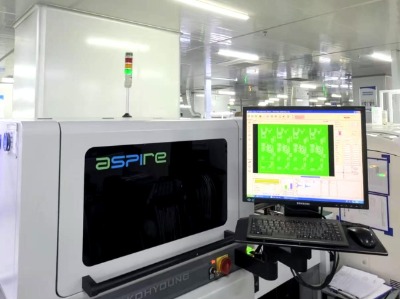

SMT贴片加工的SPI(锡膏检测仪)设备

2、元件贴装

元件贴装环节作为SMT贴片加工的重要环节,由于电子产品趋于小型化、精密化,电子元器件的体积也越来越小巧,这对贴装工作提出了更高的要求。在贴装时需要控制贴装压力,其中0201元件适合 0.1MPa压力,QFP封装需0.3MPa保证引脚贴合,吸嘴也许及时更换,避免过度磨损导致降低精准度。

3、回流焊接

作为SMT贴片加工的“火热”环节,回流焊接是一场材料与温度的相互博弈。一般来说回流焊接分为四大区域:预热区、升温区、焊接区和冷却区。这一过程中需要合理控制各区的温度曲线,温度曲线的爬升速度关系着焊接质量。

建议阅读:SMT贴片加工篇之回流焊的工作原理

4、检测

SMT质量控制的难点在于缺陷形式不可预测,检测技术难追元件微型化速度。SPI锡膏检测仪可以对印刷完成的PCB板进行检测,控制印刷质量,为后期的加工奠定优质基础;AOI(自动光学检测)能识别缺件、偏位等 “表面缺陷”;X-Ray 检测,穿透元件壳体发现空洞率超15%的不良焊点 。SPI+AOI+X-Ray设备检测,可以检测99.99%不良,确保工控PCBA产品的合格率,同时保证工控产品的使用寿命和性能度。

安徽英特丽电子科技有限公司,位于安徽宿州,专注PCBA代工代料、SMT贴片加工、DIP插件加工、PCBA后焊测试、PCBA三防漆涂覆、成品组装、OEM代工代料一站式服务。目前公司占地面积3.2万平米,30条高端SMT生产线,8条AI自动插件线,8条波峰焊线,8条组装生产线,公司通过了ISO9001、ISO14001、ISO13485、ISO45001、IATF16949、IEQC、ESD等体系认证,标准的无尘、防静电生产车间。服务全球电子企业,包括汽车电子、医疗电子、军工电子、工控电子、网通、智能家居等行业,目前为多家科创板、A股上市企业、国外客户提供制造服务。